BOG圧縮機 樹脂製弁プレートを使用した吸入・吐出弁

1. はじめに

LNGタンクで発生するBOG(ボイルオフガス)は、一般的に往復動式圧縮機で昇圧され、都市ガス原料などに利用されています。BOGは、低温のため、往復動式圧縮機の吸入・吐出弁プレートには、ステンレス系の材料を使用しています。

一般的に弁プレートはSUS製プレートを使用しており、弁シートと金属接触を繰り返すことにより摩耗の進行が早く、約6,000時間で弁プレートを交換し、弁の点検・整備を行う必要がありました。

2002年(平成14年)に、従来のSUS製弁プレートに比べ、約2倍以上の耐久性がある樹脂製の弁プレートを使用した吸入・吐出弁を開発し、往復動式圧縮機の低温領域に初めて採用し実用化を行いました。

その後も樹脂製吸吐弁のさらなる効率アップに向け開発を進め、2013年(平成25年)に弁リフト量をアップさせた弁の実証試験が完了し実用化を行いました。

2. 設備概要

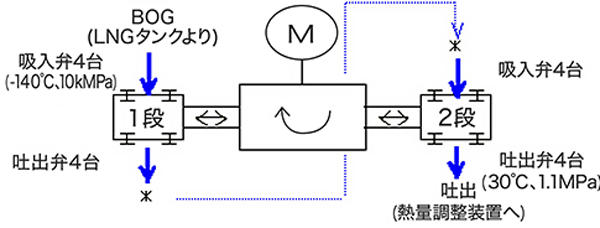

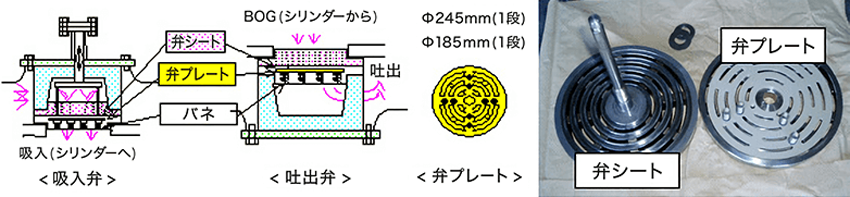

開発試験としては、2段圧縮のレシプロ式(仕様:対向形2列2段無給油式、5,600m3N/h、530kW)BOG圧縮機に開発弁を組込み、実証試験を行いました。本体および吸入・吐出弁の概略構造図を下図に示します。

吸入・吐出弁は、1段・2段シリンダーにそれぞれ吸入弁・吐出弁4台が取り付いており、使用温度は極低温(-140℃)から常温(30℃)まで、ピストンの往復動に応じ開閉を繰り返しています。

従来の吸入・吐出弁は、SUS製弁プレートを使用しており、摩耗の進行により強度低下および内漏れ量が増加し、常温領域では約6,000時間使用すると交換が必要でありました。

1998年(平成10年)~2002年(平成14年)において、樹脂製弁プレートの開発・実証試験を行い、寿命延長・騒音低下および単位流量当たりの軸動力低減効果を得ることができました。(初期型樹脂製吸入・吐出弁)

今回、樹脂製吸入・吐出弁のさらなる開発として、弁リフト量アップ・形状変更を行い、2009年(平成21年)~2013年(平成25年)実証試験において、初期型と比較しさらなる単位流量当たりの軸動力低減効果を得ることができました。(改良型樹脂製吸入・吐出弁)

3. 開発品

(1)樹脂製弁プレート(初期型、改良型ともに使用)

弁プレートの樹脂材は、常温から-150℃までの各温度条件下で引張試験などの機械試験を実施して、各温度において著しく強度低下すること無く、良好な結果が得られました。

(樹脂製弁プレート採用に伴い、スプリングの変更、スプリングボタンの採用、アンローダーヨークの形状変更なども実施)

(2)弁リフト量アップおよび形状変更(改良型に使用)

- 弁リフト量アップ:弁シート・弁ガイドスプリング深さの変更、スプリング長変更により リフト量変更。

- 形状変更:弁プレートおよび弁シートの角部について、面取りによる接触幅を少なくする形状に変更。

上記変更による圧損低減効果確認として、風洞試験を行い良好な結果が得られたため実機にて実証試験を開始し、初期型と比較しさらなる軸動力の低減効果が得られました。

4.効果

往復動式BOG圧縮機の本体を改造することなく、樹脂製弁プレートの吸入・吐出弁への交換により、下記表の効果が得られました。(①~③)は、樹脂製弁プレート採用時の効果。④は、改良型樹脂製吸入・吐出弁における追加効果)

| 効果 | メリット | |

|---|---|---|

| ① | 耐摩耗性の向上により、点検費および弁整備費用が削減 | 約30%削減:弁プレートの寿命6,000→16,000時間以上 |

| ② | 金属接触回避による運転騒音低下 | 約3.6%低下:88→84.8dB(A)(測定値平均) |

| ③ | 弁の気密性向上による弁漏れ量低下に伴う電力費削減※ | 約2.4%削減:SUS製弁プレートとの比較データから算出 |

| ④ | 弁リフト量アップ・形状変更による圧損低減に伴う電力費削減※ | 約2.0%削減:初期型樹脂弁との比較データから算出 |

- 電力費削減効果:実際の電力量削減分ではなく、単位流量当たりの軸動力低減分を電力費におきかえ算出

5. おわりに

樹脂製弁プレートを使用した吸入・吐出弁は、圧縮機メーカーである株式会社IHIと共同で開発し、低温領域において初めて樹脂製弁プレートの使用を可能にしました。従来にない新技術であり、国内外の同設備を有する事業者などへの出荷実績は、初期型・改良型吸入・吐出弁を併せ、2020年度末時点で約1,800個となっています。